Flame Retardant Masterbatch: Forbedrende polymersikkerhet for en tryggere verden

2025-06-23

Den gjennomgripende bruken av polymerer over utallige næringer - fra bygging og elektronikk til bil og tekstiler - har revolusjonert det moderne livet. Imidlertid utgjør den iboende brennbarheten til mange polymere materialer et betydelig sikkerhetsproblem. Det er her Flame Retardant Masterbatch Spiller en kritisk rolle, og tilbyr en effektiv og effektiv løsning for å forbedre brannsikkerheten til plastprodukter.

Hva er flammehemmende masterbatch?

En flammehemmende masterbatch er en konsentrert blanding av flammehemmende tilsetningsstoffer innkapslet i en polymerbærerharpiks. I stedet for å direkte tilsette pulveriserte flammehemmere, noe som kan føre til håndteringsproblemer, dårlig spredning og helsefare, gir masterbatches en praktisk, støvfri og svært dispergerbar form for å inkorporere disse avgjørende tilsetningsstoffene i jomfrupolymerer under prosessering.

Bæringsharpiksen er typisk kompatibel med den endelige polymeren som blir behandlet, og sikrer utmerket spredning og minimerer enhver negativ innvirkning på polymerens mekaniske egenskaper eller prosesseringsatferd.

Hvorfor bruke Flame Retardant Masterbatch?

Fordelene med å bruke flammehemmende masterbatches over pene flammehemmende pulver er mange og viktige:

- Forbedret spredning: Masterbatches sikrer homogen fordeling av flammehemmere i hele polymermatrisen, noe som fører til jevn brannytelse og forhindrer lokaliserte "hot spots" med dårlig beskyttelse.

- Forbedret prosesseringseffektivitet: De er enkle å håndtere, flyte godt og kan doseres nøyaktig, noe som fører til mer effektive produksjonsprosesser og reduserte produksjonskostnader.

- Reduserte støv- og sikkerhetsfarer: Å eliminere luftbåren pulver reduserer risikoen for luftveisproblemer for arbeidere og minimerer forurensning i produksjonsmiljøet.

- Konsekvent kvalitet: Presis måling av masterbatch sikrer jevn flammehemmende nivåer i hver batch, og garanterer pålitelig produktytelse.

- Minimert tap av materialhåndtering: Mindre avfall på grunn av søl eller ufullstendig overføring sammenlignet med pulver.

- Renere operasjoner: Redusert behov for hyppig rengjøring av prosessutstyr.

Mekanismer for flammehemming

Flammehemmere fungerer gjennom forskjellige mekanismer for å hemme eller forsinke tenning og flammespredning. Disse mekanismene kan bredt kategoriseres som:

- Fysisk fortynning: Inerte gasser frigjort av noen flammehemmere (f.eks. Nitrogen, karbondioksid fra intumescerende systemer) fortynner brennbare gasser i flammesonen, noe som øker den minste oksygenkonsentrasjonen som kreves for forbrenning.

- Kjemisk handling i gassfasen: Noen flammehemmere frigjør radikaler (f.eks. Halogenholdige forbindelser) som forstyrrer de frie radikale kjedereaksjonene som oppstår i gassfasen under forbrenning, effektivt "slukking" flammen.

- Kjemisk handling i den kondenserte fasen :

- Char -formasjon: Visse flammehemmere fremmer dannelsen av et stabilt, ikke-brennbart røyelag på polymeroverflaten. Denne røye fungerer som en barriere, isolerer den ubrente polymeren fra varme og oksygen, og hemmer flyttingen av brennbare flyktige produkter. Intumescerende systemer er et godt eksempel.

- Endotermisk nedbrytning: Noen flammehemmere dekomponerer endotermisk (absorberende varme) når de blir utsatt for brann, og avkjøler dermed polymeren og forsinker nedbrytningen. Aluminiumhydroksyd (ATH) og magnesiumhydroksyd (MDH) er vanlige eksempler.

Typer flammehemmende tilsetningsstoffer brukt i masterbatches

Flammehemmende masterbatches kan inkorporere et bredt spekter av flammehemmende kjemikalier, hver med sine egne fordeler og passende applikasjoner:

-

Halogenerte flammehemmere (bromert og klorert):

- Mekanisme: Først og fremst gassfase radikale scavengers.

- Eksempler: Dekabromodifenyletan (DBDPE), bromerte epoksyoligomerer, klorerte parafiner.

- Fordeler: Svært effektiv ved lave belastningsnivåer.

- Ulemper Miljøhensyn angående potensial for PBT (vedvarende, bioakkumulative, giftige) stoffer og generering av etsende og giftig røyk under forbrenning. Reguleringspress har ført til en nedgang i bruken i mange applikasjoner.

-

Fosforbaserte flammehemmere:

- Mekanisme: Først og fremst kondensert fase røyedannelse. Noen viser også gassfaseaktivitet.

- Eksempler: Rødt fosfor, ammoniumpolyfosfat (APP), organofosfater (f.eks. Trifenylfosfat, resorcinol bis (difenylfosfat)).

- Fordeler: Gir ofte gode forkoblingsevner, miljøvennligere enn halogenerte alternativer.

- Ulemper Noen kan være utsatt for hydrolyse, og visse typer kan ha migrasjonsproblemer. Rød fosfor krever nøye håndtering på grunn av reaktivitet.

-

Uorganiske hydroksider (mineralflammehemmere):

- Mekanisme: Endoterm nedbrytning og fortynning i den kondenserte fasen. De frigjør også vanndamp, og fortynner brennbare gasser.

- Eksempler: Aluminium trihydroxide (ATH), magnesiumdihydroksid (MDH).

- Fordeler: Ikke-halogenert, lav røykproduksjon, kostnadseffektiv.

- Ulemper Krever at veldig høye belastningsnivåer (ofte> 50%) er effektive, noe som kan påvirke mekaniske egenskaper og prosessering negativt.

-

Nitrogenbaserte flammehemmere (melaminderivater):

- Mekanisme: Gassfasefortynning (frigjør nitrogen) og promotering av røyedannelse i den kondenserte fasen.

- Eksempler: Melamin cyanurat, melamin -polyfosfat.

- Fordeler: Ikke-halogenerte, bra for visse polymerer, synergiser godt med andre flammehemmere.

- Ulemper Kan ha begrenset effektivitet på egen hånd i noen polymerer.

-

Silisiumbaserte flammehemmere:

- Mekanisme: Fremme dannelsen av et keramisk lignende røyelag på polymeroverflaten, og fungerer som en barriere.

- Eksempler: Polysiloxanes.

- Fordeler: God termisk stabilitet, lav røyk, ikke-halogenert.

- Ulemper Kan være dyrere, spesifikke applikasjoner.

-

Intumescent flammehemmende systemer:

- Mekanisme: En kombinasjon av syrekilde, karbonmiddel og blåsemiddel. Ved oppvarming danner de et tykt, skummet, karbonholdig røyelag som isolerer den underliggende polymeren.

- Eksempler: Ammoniumpolyfosfat (syrekilde), pentaerythritol (karbonstoff), melamin (blåsemiddelt).

- Fordeler: Svært effektiv, ikke-halogenert, lav røyk og giftig gassproduksjon.

- Ulemper Kan være følsom for fuktighet, kan påvirke åpenhet og kreve nøye formulering.

Applikasjoner av flammehemmende masterbatches

Flammehemmende masterbatches er uunnværlige i et stort utvalg av applikasjoner der brannsikkerhet er avgjørende:

- Bygning og konstruksjon: Kabler og ledninger, rør, isolasjonsmaterialer, takmembraner, veggbelegg, gulv.

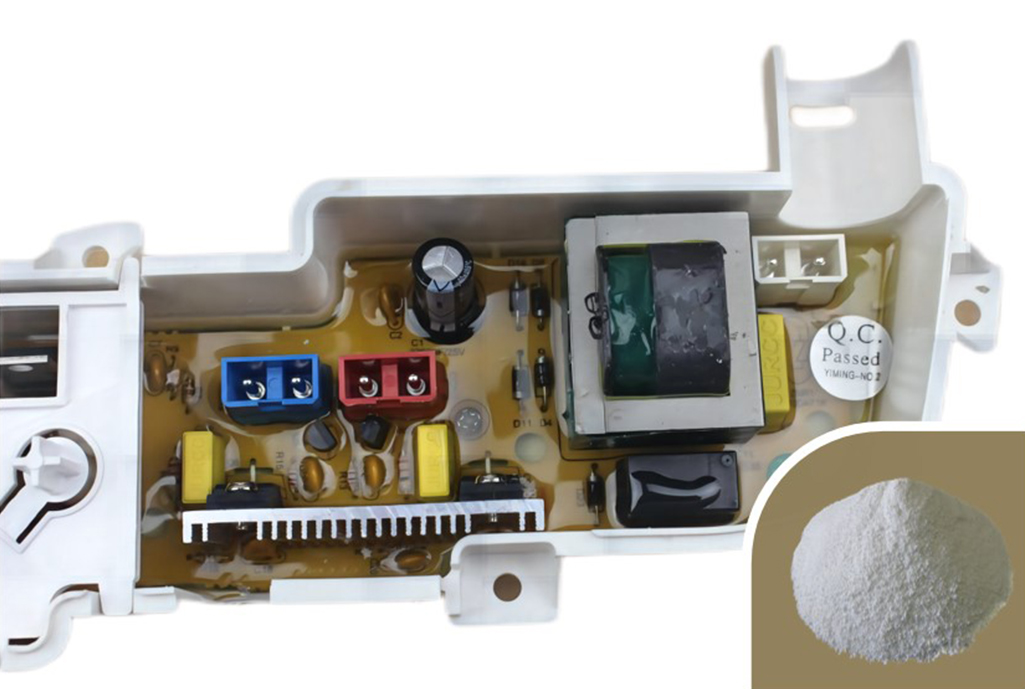

- Elektronikk og elektrisk: Foringsrør for apparater, kontakter, komponenter for kretskort, ledning og kabeljakke, plugger.

- Automotive: Interiørkomponenter (seter, dashbord, dørpaneler), applikasjoner under hette, kabelisolasjon.

- Tekstiler: Møbeltrekk, gardiner, beskyttende klær, ikke-vevde stoffer.

- Transport: Flyinteriør, togkomponenter, marine applikasjoner.

- Møbler: Skum, stoffer, strukturelle komponenter.

- Emballasje: Spesialisert beskyttelsesemballasje.

Regulerende landskap og bransjetrender

Reguleringsmiljøet for flammehemmere utvikler seg stadig, drevet av økende bevissthet om miljø- og helsepåvirkninger. Nøkkeltrender inkluderer:

- Skift mot ikke-halogenerte løsninger: Strenge forskrifter (f.eks. ROHS, WEEE, rekkevidde) og økende etterspørsel etter forbrukerne skyver næringer bort fra halogenerte flammehemmere mot mer miljøvennlige alternativer.

- Fokuser på lav røyk og toksisitet: Utover flammespredning, er generering av røyk og giftige gasser under en brann en stor bekymring for menneskets sikkerhet. Dette har ført til større vekt på flammehemmende systemer som minimerer disse biproduktene.

- Resultatbaserte standarder: Forskrifter beveger seg i økende grad mot resultatbaserte standarder (f.eks. UL 94, EN 45545 for jernbanesøknader, forskjellige byggekoder) i stedet for å mandatere spesifikke kjemikalier, noe som gir mulighet for innovasjon i flammehemmende formuleringer.

- Synergistiske systemer: Formulatorer utvikler i økende grad synergistiske kombinasjoner av forskjellige flammehemmere for å oppnå ønsket brannytelse ved lavere samlede belastningsnivå og optimalisere kostnadseffektivitet.

- Bærekraftige løsninger: Forskning og utvikling er fokusert på biobaserte flammehemmere og mer bærekraftige produksjonsprosesser for disse tilsetningsstoffene.

Utfordringer og fremtidsutsikter

Til tross for de betydelige fremskrittene, gjenstår utfordringene i Flame Retardant Masterbatch -industrien:

- Balanserende ytelse og egenskaper: Å oppnå høy flammehemming uten å gå på akkord med de mekaniske egenskapene, estetikken eller prosessabiliteten til polymeren er fortsatt en kontinuerlig utfordring.

- Kostnadseffektivitet: Utvikle effektive ikke-halogenerte løsninger som er økonomisk levedyktige for masseproduksjon.

- Migrasjon og utvasking: Sikre langsiktig stabilitet av flammehemmere i polymermatrisen og forhindre migrasjon eller utvasking, spesielt i sensitive anvendelser.

- Gjenvinnbarhet: Å designe flammehemmende systemer som ikke hindrer resirkulerbarhet av polymermaterialer.

Fremtiden for flammehemmende masterbatches vil være preget av fortsatt innovasjon i ikke-halogenerte kjemikalier, forbedrede synergistiske formuleringer og en sterkere vektlegging av bærekraftige og sirkulære økonomiprinsipper. Når næringer streber etter tryggere produkter og en mer bærekraftig fremtid, vil flammehemmende masterbatches utvilsomt forbli en hjørnestein for å sikre brannsikkerhet over det enorme landskapet med polymermaterialer.