Navigere over til halogenfri: Optimalisering av flammehemmende masterbatch for polypropylenapplikasjoner

2026-01-27

Utviklingen av brannsikkerhet i polypropylen

Polypropylen (PP) har sementert sin status som et dominerende materiale innen bil, konstruksjon og elektronikk på grunn av sin kjemiske motstand og mekaniske allsidighet. Imidlertid gjør dets høye alifatiske hydrokarboninnhold den iboende brannfarlig, med en begrensende oksygenindeks (LOI) på omtrent 17-18 %, godt under den atmosfæriske oksygenkonsentrasjonen. Dette nødvendiggjør bruk av høyytelses flammehemmende (FR) masterbatcher for å oppfylle strenge sikkerhetsstandarder som UL94 V-0.

Det nåværende industrilandskapet er vitne til en avgjørende dreining fra tradisjonelle bromerte systemer mot avanserte halogenfrie flammehemmende (HFFR) masterbatcher. Dette skiftet er ikke bare drevet av regulatoriske rammer som REACH og RoHS, men også av behovet for lavere røyktetthet og redusert korrosivitet under prosessering. Moderne masterbatches handler ikke lenger bare om å undertrykke brann; de er konstruerte tilsetningsstoffer som må opprettholde polymerens mekaniske integritet, UV-stabilitet og bearbeidbarhet.

Sammenlignende analyse: halogenerte vs. halogenfrie systemer

Å velge riktig masterbatch krever balansering av effektivitet, kostnader og miljøpåvirkning. Mens halogenerte systemer tilbyr høy effektivitet ved lav belastning, er halogenfrie alternativer avgjørende for miljøbevisste bruksområder og lukkede rom der røyktoksisitet er et problem.

| Funksjon | Halogenert (brom/antimon) | Halogenfri (intumescent/P-N) |

| Mekanisme | Gassfase radikal fjerning | Kondensert fase forkulling |

| Lastenivå | Lav (2–10 %) | Moderat til høy (20–30 %) |

| Røyktetthet | Høy | Lavt |

| Tetthet av siste del | Høyer (heavy metal synergists) | Lavter (lightweight advantage) |

| UV-stabilitet | Moderat (tilbøyelig til å gulne) | Bra (med spesifikke stabilisatorer) |

Virkningsmekanismer: radikal scavenging vs. intumescence

Radikal rensing (halogenert)

Tradisjonelle masterbatcher som inneholder dekabromdifenyletan (DBDPE) eller tetrabrombisfenol A (TBBPA) opererer i gassfasen. Når PP antennes, frigjøres halogenradikalene (Br•). Disse radikalene reagerer med de svært reaktive hydrogen- og hydroksylradikalene (H• og OH•) som forplanter forbrenningskjeden, og effektivt "forgifter" flammen og stanser den eksoterme reaksjonen. Antimontrioksid ($Sb_2O_3$) tilsettes nesten alltid som en synergist for å lette frigjøringen av halogenradikaler ved riktig temperatur.

Intumescent røyedannelse (halogenfri)

Fosfor-nitrogen (P-N)-baserte masterbatcher fungerer primært i den kondenserte fasen. Ved oppvarming dehydrerer syrekilden (som ammoniumpolyfosfat) karbonkilden (ofte selve polymeren eller en synergist som pentaerytritol), og skaper en tverrbundet karbonholdig forkulling. Samtidig frigjør et blåsemiddel (som melamin) ikke-brennbare gasser som sveller denne forkullet til et tykt, isolerende skumlag. Dette laget fungerer som en fysisk barriere, blokkerer varmeoverføringen til den underliggende polymeren og hindrer oksygen i å nå drivstoffkilden.

Kritiske behandlingsretningslinjer for masterbatch-spredning

Effektiviteten til en flammehemmende masterbatch for PP er direkte knyttet til hvor godt det er dispergert i PP-matrisen under ekstrudering eller sprøytestøping. Dårlig spredning fører til "hot spots" hvor brennbarheten forblir høy, og forårsaker testfeil til tross for korrekte belastningsnivåer.

- Temperaturkontroll: Mange halogenfrie svellende tilsetningsstoffer har en dekomponeringsstart rundt 250°C. Behandlingstemperaturer bør holdes strengt under denne grensen for å forhindre for tidlig aktivering av skummekanismen inne i tønnen, noe som forårsaker spreemerker og tap av FR-effektivitet.

- Skruedesign: Bruk en skrue med moderat skjærkraft. Mens blanding er avgjørende, kan overdreven skjærvarme bryte ned de flammehemmende tilsetningsstoffene. En barriereskrue eller en dedikert blandeseksjon (som Maddock) anbefales for å sikre homogenitet uten å overopphete smelten.

- Fuktighetsbehandling: P-N-baserte masterbatcher er ofte hygroskopiske. Hvis masterbatchen ikke er forhåndstørket (vanligvis 2-4 timer ved 80°C), blir fuktighet til damp under behandlingen. Dette resulterer i hydrolytisk nedbrytning av polymeren og overflatedefekter som sølvstriper.

Feilsøking av vanlige ekstruderingsfeil

Ved integrering av høy belastning av flammehemmende masterbatch, møter prosessorer ofte spesifikke defekter. Å adressere disse krever en systematisk tilnærming til formulering og maskininnstillinger.

Die Buildup (plate-out)

Dette skjer når komponenter med lav molekylvekt i flammehemmeren migrerer til dyseutgangen, samler seg og til slutt drar på produktoverflaten. For å redusere dette, se etter kompatibilitetsproblemer mellom bærerharpiksen til masterbatchen og basis-PP. I tillegg kan en lett reduksjon av dysetemperaturen øke smeltestyrken og redusere migrasjonen.

Blomstrende

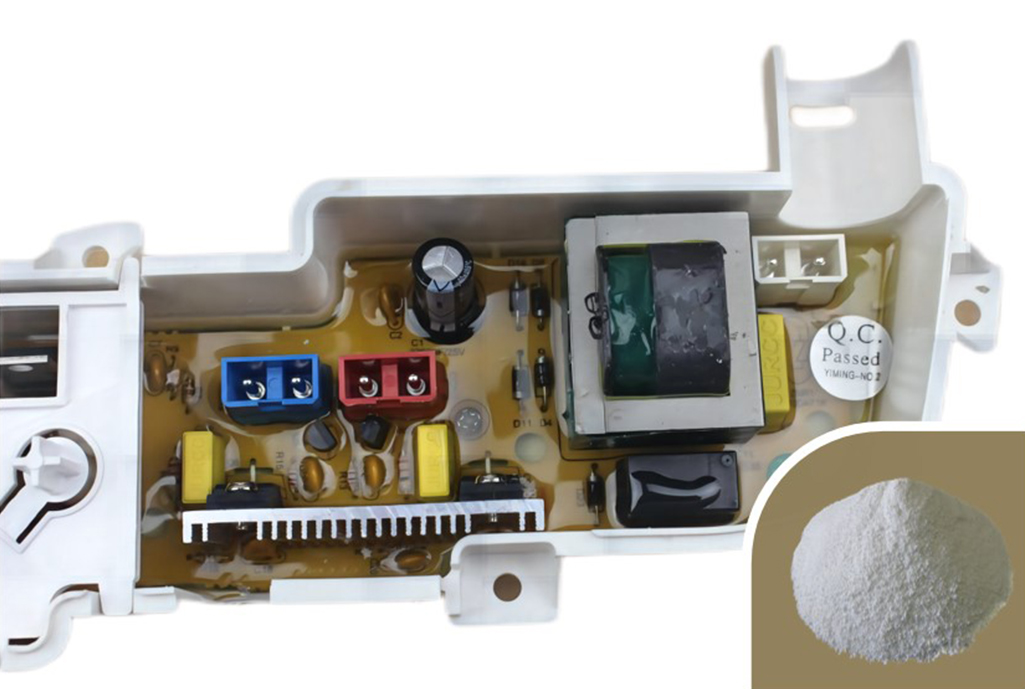

Blomstrende appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Reduksjon av slagstyrke

Flammehemmere fungerer som forurensninger i krystallgitteret til polypropylen, og gjør ofte materialet sprøtt. Hvis slagfasthet er kritisk, bør masterbatch-formuleringen inkludere et kompatibiliserende middel (som maleinsyreanhydrid podet PP) eller et slagmodifiserende middel (som elastomerer) for å gjenvinne seigheten uten å kompromittere UL94-vurderingen.