Fremtiden for brannsikkerhet: Høyytelses flammehemmende masterbatch i polymerteknikk

2026-01-04

Forstå mekanismene til flammehemmende masterbatch

Flammehemmende masterbatch er en konsentrert blanding av brannhemmende tilsetningsstoffer innkapslet under en varmeprosess til en bærerharpiks, som deretter avkjøles og kuttes i granulat. I motsetning til pulvertilsetningsstoffer tilbyr masterbatcher overlegen spredning i polymermatrisen, noe som sikrer at det endelige plastproduktet opprettholder konsistente sikkerhetsegenskaper hele veien. Hovedfunksjonen til disse masterbatchene er å forsinke antennelsen av polymeren og bremse spredningen av flammer gjennom kjemiske reaksjoner som oppstår i enten gass- eller fast forbrenningsfase.

Når varme påføres en behandlet polymer, aktiveres de flammehemmende kjemikaliene for å undertrykke brann på flere måter. Noen arbeider gjennom endotermisk nedbrytning, absorberer varme for å avkjøle underlaget, mens andre danner et beskyttende "kull"-lag på overflaten som fungerer som en termisk barriere mellom flammen og drivstoffet. Ved å integrere disse tilsetningsstoffene i et masterbatch-format, reduserer produsentene støvfarene betydelig i fabrikkmiljøet og forbedrer effektiviteten til sprøytestøping eller ekstrudering.

Sammenlignende analyse av masterbatch-typer etter kjemisk sammensetning

Valg av riktig flammehemmende masterbatch avhenger sterkt av basispolymeren (som PE, PP, ABS eller PA) og de spesifikke regulatoriske kravene til industrien. Følgende tabell skisserer de vanligste typene som brukes i moderne produksjon:

| Masterbatch Type | Primær mekanisme | Vanlige applikasjoner |

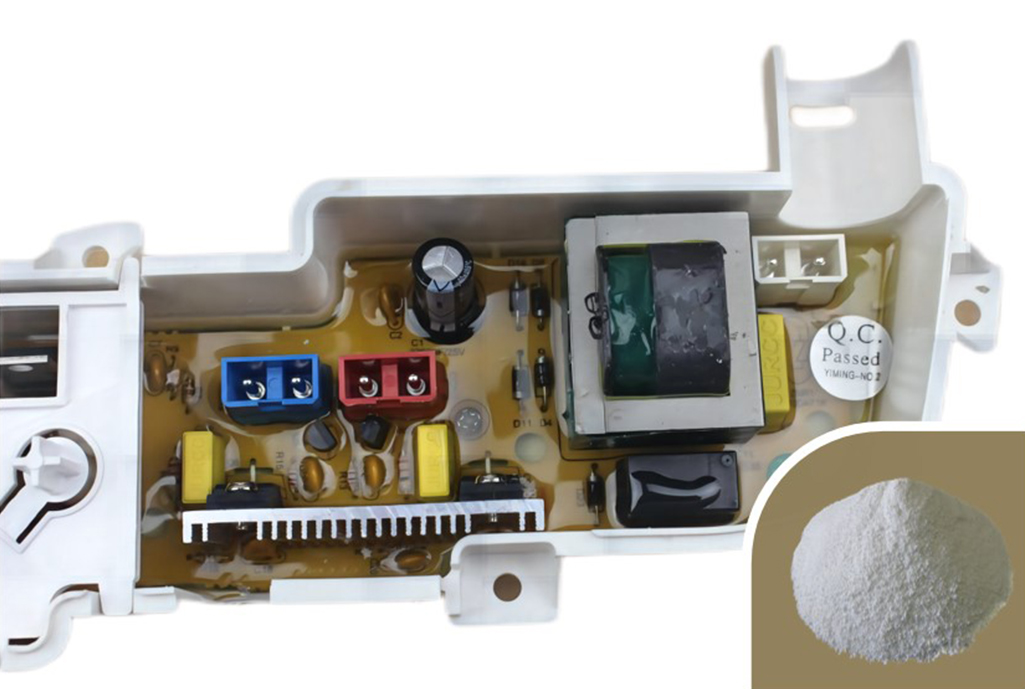

| Halogenert (Bromert) | Gassfase radikal quenching | Elektronikk og bildeler |

| Halogenfri (HFFR) | Intumescent røyedannelse | Offentlig transport og bygg og anlegg |

| Uorganisk/Mineral | Vanndampfrigjøring (kjøling) | Tråd- og kabelisolasjon |

Halogenfrie miljøfordeler

De siste årene har industrien gått over til halogenfrie flammehemmende (HFFR) masterbatcher. Disse formuleringene bruker vanligvis fosfor- og nitrogenbasert kjemi. Ved forbrenning avgir de betydelig mindre giftig røyk og etsende gasser sammenlignet med tradisjonelle halogenerte versjoner, noe som gjør dem til standarden for trange rom som tunneler, høyhus og flyinteriør.

Viktige tekniske fordeler ved å bruke Masterbatch fremfor pulvertilsetningsstoffer

Overgangen fra råpulvertilsetningsstoffer til masterbatch-systemer gir flere driftsfordeler som direkte påvirker bunnlinjen og produktkvaliteten. Fordi tilsetningsstoffene er forhåndsdispergert i en bærerharpiks som er kompatibel med sluttbrukspolymeren, er risikoen for "hot spots" eller svake punkter i materialet sterkt minimert.

- Forbedret prosesseringsstabilitet: Masterbatch-pellets flyter mer jevnt i matere, og forhindrer tilstoppingsproblemene ofte forbundet med fint pulver.

- Forbedret mekanisk integritet: Høy belastning av pulver kan ofte gjøre plast sprø; Imidlertid er spesialiserte masterbatcher formulert for å bevare slagstyrke og fleksibilitet.

- Doseringsnøyaktighet: Nøyaktig kontroll over prosentandelen av aktive flammehemmere gjør at produsenter kan møte UL94 V-0, V-1 eller V-2 klassifiseringer med minimalt med avfall.

- Arbeidersikkerhet: Eliminering av luftbårent kjemisk støv forbedrer luftkvaliteten i produksjonsanlegget og reduserer behovet for komplekse filtreringssystemer.

Utvalgskriterier for industrielle applikasjoner

Å velge riktig flammehemmende masterbatch krever et dypdykk i sluttbruksmiljøet til produktet. Ingeniører må vurdere behandlingstemperaturen til basisharpiksen for å sikre at masterbatchen ikke brytes ned for tidlig under ekstrudering. For eksempel kan en masterbatch designet for polypropylen (PP) ikke være egnet for polyamid (PA) på grunn av de høyere smeltepunktene som kreves for sistnevnte.

UV-stabilitet og fargetilpasning

Mange flammehemmere kan påvirke fargestabiliteten til en plastdel negativt, og føre til gulning over tid, spesielt når de utsettes for sollys. Masterbatcher av høy kvalitet inneholder ofte UV-stabilisatorer for å motvirke denne effekten. Videre, fordi bærerharpiksen kan pigmenteres, kan produsenter oppnå brannsikkerhet og spesifikke estetiske farger i et enkelt doseringstrinn, og effektivisere produksjonslinjen.

Til syvende og sist er integreringen av en høyytelses flammehemmende masterbatch et kritisk skritt i moderne polymervitenskap. Den balanserer de strenge kravene til brannsikkerhetsforskrifter med praktiske aspekter ved industriell produksjon, og sikrer at de ferdige produktene er trygge, holdbare og miljøvennlige.